Stampaggio a caldo

Scopri i segreti dello stampaggio a caldo dell'ottone e degli altri materiali

Il processo di stampaggio a caldo dell’ottone ma non solo, spiegato nel dettaglio: scopri come funziona e i benefici che può portare alla tua attività.

Il processo di stampaggio a caldo si è affermato come una delle tecniche predilette nella lavorazione dei metalli. I molteplici vantaggi garantiti, come l’elevata resistenza meccanica e la riduzione dei costi produttivi, ne spiegano la diffusione su ampia scala.

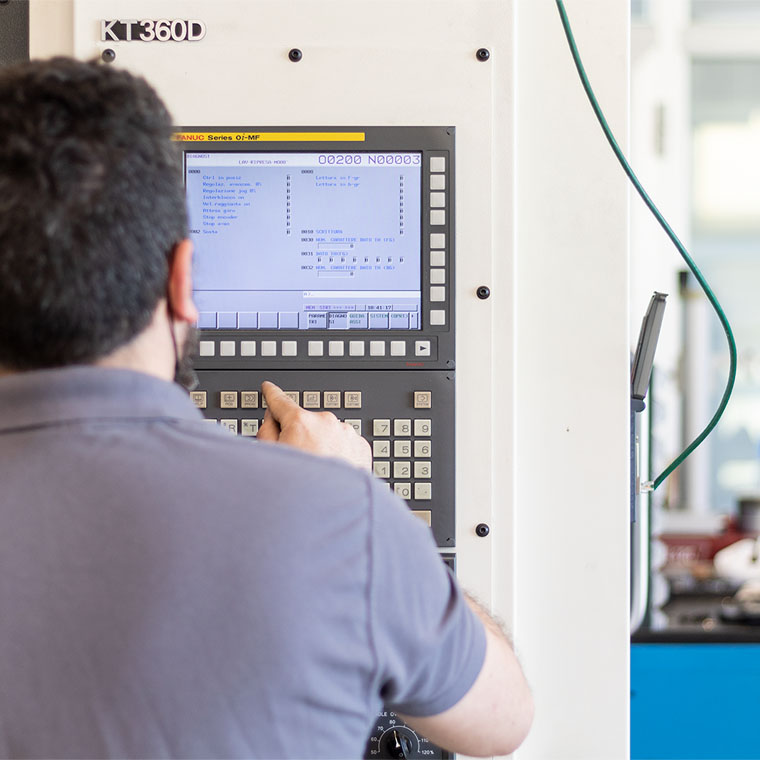

Tuttavia, eseguire il processo con efficacia e assicurare prestazioni ottimali richiede competenze specialistiche e una grande maestria nella conduzione degli impianti. Solo operatori altamente qualificati sanno sfruttare appieno le potenzialità dei macchinari a controllo numerico, mantenendo standard qualitativi di eccellenza replicabili senza margini d’errore.

Il bagaglio tecnico-professionale maturato da realtà come Andrei Srl consente di portare a termine anche le lavorazioni più complesse con il medesimo grado di efficienza e cura del dettaglio che contraddistingue le piccole produzioni di pregio. Grazie all’abilità degli operatori e alla flessibilità garantita dagli impianti, lo stampaggio a caldo trova applicazione in molteplici contesti. Il know-how maturato nel tempo eleva questo processo produttivo a vera e propria arte manifatturiera, al servizio di una grande varietà di esigenze merceologiche.

Stampaggio a caldo Ottone Firenze: le caratteristiche del processo

Il processo di stampaggio a caldo prevede diverse fasi che permettono di ottenere forme complesse nei metalli. Il processo inizia riscaldando il metallo ad alte temperature, in modo da renderlo più duttile e lavorabile.

Si distinguono principalmente due tecniche: quella diretta e quella indiretta. Nella tecnica diretta, il metallo riscaldato è introdotto direttamente nello stampo, dove è deformato tramite l’applicazione di una forza di compressione, assumendo la geometria desiderata.

Il metallo è così portato ad alte temperature, in quello che è definito processo di austenizzazione, raggiungendo temperature superiori al punto di trasformazione Austenite-Ferrite. In queste condizioni diventa particolarmente duttile e può essere facilmente deformato all’interno dello stampo tramite l’azione di pistoni idraulici. La successiva rapidissima tempra conferisce al manufatto metallico le caratteristiche meccaniche richieste, grazie alla trasformazione di fase indotta dal repentino raffreddamento. Questa tecnica consente di ottenere forme anche estremamente complesse in un’unica fase lavorativa.

strutturale.

Nella tecnica indiretta, il metallo, come ad esempio nella anche nella lavorazione ottone, è inizialmente deformato a freddo per una prima imbutitura; successivamente, prima dell’imbutitura finale, viene riscaldato e reso più formabile, potendo così ottenere forme estremamente complesse. Una volta raggiunta la forma voluta all’interno dello stampo, il metallo viene fatto raffreddare; la solidificazione ne migliora notevolmente le proprietà meccaniche rispetto ad altre lavorazioni, come la fusione o la pressocolata.

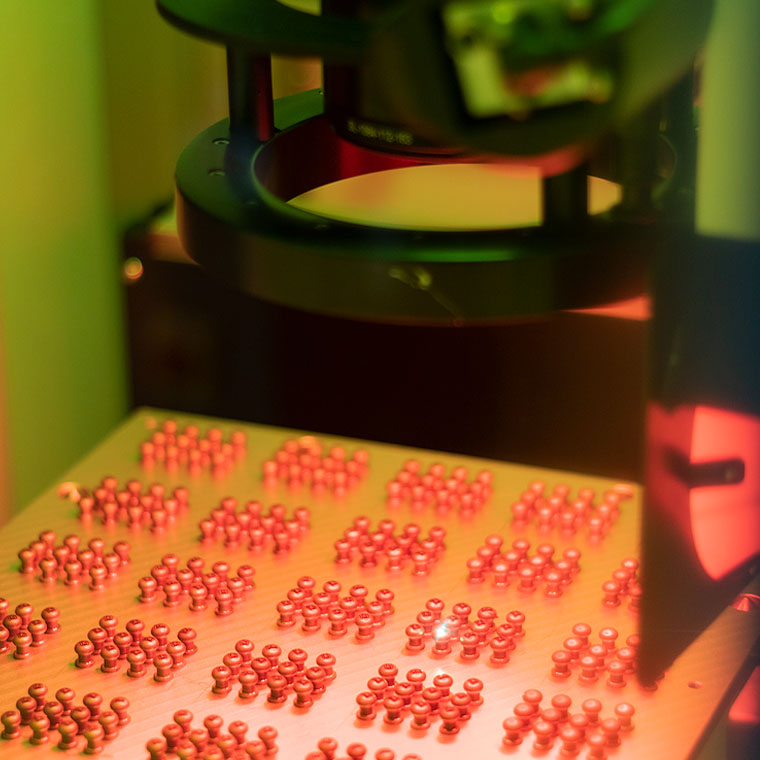

Le tre fasi che compongono tipicamente il processo sono: taglio del metallo, sua lavorazione tramite stampaggio e tranciatura del prodotto finito. Grazie all’impiego di macchinari all’avanguardia, è possibile eseguire il taglio laser anche su geometrie molto articolate, senza limitazioni dimensionali nè di forma. Il processo di stampaggio a caldo permette di ottenere definitivamente la geometria desiderata dei manufatti metallici, conferendo loro un’elevata resistenza meccanica e integrità

Stampaggio ottone a caldo Firenze: tutti i vantaggi rispetto ad altre tecniche

Il processo di stampaggio a caldo si è affermato nel tempo come una tecnica di primario rilievo per la lavorazione dei metalli, grazie alla sua capacità di fornire soluzioni adeguate a molteplici esigenze applicative. Rispetto ad approcci meno evoluti, questa metodologia ha permesso di raggiungere livelli prestazionali sempre più spinti, facilitando il lavoro dei progettisti e ampliando le potenzialità espressive del disegno industriale.

Man mano che i macchinari e le tecnologie adottate hanno acquisito crescente sofisticazione, nuove prospettive si sono aperte per questo processo, fino a farne un pilastro imprescindibile in settori dove resistenza e definizione formale dei manufatti ricoprono un ruolo chiave. I molteplici vantaggi che caratterizzano lo stampaggio a caldo degli altri metalli sono alla base di questa sua diffusione globale, grazie alla risposta ottimale fornita ad esigenze di prestazioni ed economicità produttiva.

Il processo di stampaggio a caldo dei metalli presenta diversi vantaggi rispetto ad altre tecniche di lavorazione:

- Maggiore resistenza meccanica. La deformazione controllata a caldo e la successiva tempra rafforzano la struttura microscopica dei cristalli metallici, rendendoli capaci di sopportare sollecitazioni di notevole entità. Grazie a tale trattamento termo-meccanico, i manufatti possono resistere a sollecitazioni di trazione, taglio e impatto decisamente superiori a quelle garantite da altre tecniche.

- Riduzione delle lavorazioni successive. Lo stampaggio a caldo consente di ottenere forme anche estremamente articolate in una singola fase operativa. Ciò elimina la necessità di ricorrere a successivi processi di finitura, rettifica, fresatura o lavorazioni complementari, abbattendo in modo rilevante i tempi e i costi di produzione.

- Integrità strutturale. Il metallo, portato in stato liquido e deformato in quello solido, risulta privo di difetti, fessurazioni o inclusioni. Ne consegue un’elevata omogeneità metallurgica che protegge i manufatti da possibili cedimenti o rotture nel corso del tempo.

- Risparmio di materiale. Lo stampo ad alto grado di definizione consente di ottenere il prodotto desiderato sfruttando in maniera ottimale lamiera, lastre o forgiami metallici, con una percentuale di scarto estremamente contenuta.

- Risparmio di materiale. Lo stampo, definendo con precisione millimetrica il profilo del manufatto, permette di dare forma sfruttando al massimo la lamiera, limando allo stremo lo scarto di tranciatura e lavorazione. Ciò si traduce in un taglio dei costi di produzione.

- Adattabilità a piccole e grandi produzioni. Grazie all’elevata flessibilità degli impianti e alla possibilità di realizzare stampi modulari, il processo si presta egregiamente sia a lotti di piccola serie, con economicità garantita anche per poche centinaia di pezzi, sia a produzioni su larga scala, con volumi di migliaia o milioni di unità.

- Assenza di saldature e giunzioni. I componenti, essendo ottenuti in un’unica fase mediante deformazione plastica, risultano compatti e privi di unioni meccaniche che, inevitabilmente, costituiscono sempre una debolezza strutturale rispetto al metallo monolitico.

- Formabilità. Il riscaldamento del metallo lo rende estremamente malleabile e plasmabile, permettendogli di adattarsi perfettamente anche agli spessori più sottili e alle geometrie più articolate dello stampo.

- Precisione dimensionale. Grazie a sistemi di controllo computerizzati e sensoristica avanzata, le tolleranze dimensionali dei manufatti sono confrontabili con quelle garantite dalle più sofisticate lavorazioni di finitura meccanica.

- Riproducibilità geometrica. Lo stampo plasma la forma con assoluta fedeltà geometrica. Di conseguenza, ciascun pezzo prodotto rispecchia in maniera speculare le caratteristiche dimensionali del modello di riferimento.

- Applicabilità a svariati metalli. Materiali come acciaio, alluminio, ottone e leghe di zinco si prestano in maniera eccellente a questa tecnologia, garantendo elevate performance nei prodotti finiti.